В статье рассмотрим допустимые зазоры в подшипниках качения, которые важны для надежной работы механических систем. Понимание рабочих зазоров и их влияние на характеристики подшипников поможет инженерам и специалистам по ремонту правильно выбирать и устанавливать их, что увеличит срок службы оборудования и снизит вероятность поломки. Представим таблицы с необходимыми данными для упрощения выбора.

Посадки и зазоры в подшипниках

| Размер, мм | ES (es), мкм | EI (ei), мкм | Dm max (dm max), мм | Dm min (dm min), мм |

| d = 30 | — 10 | 30,000 | 29,990 | |

| D = 72 | — 13 | 72,000 | 71,987 |

При резких температурных колебаниях между валом и корпусом, а также при значительных натягах при установке, следует использовать подшипники с начальными зазорами, которые могут отличаться от стандартных значений.

Этот подшипник — однорядный открытый шариковый радиальный подшипник средней серии диаметров (3) и узкой серии ширин. Основные размеры подшипника:

| Размер, мм | ES (es), мкм | EI (ei), мкм | Dm max (dm max), мм | Dm min (dm min), мм |

| d = 30 | — 10 | 30,000 | 29,990 | |

| D = 72 | — 13 | 72,000 | 71,987 |

| Размер, мм | ES (es), мкм | EI (ei), мкм | Dmax (dmax), мм | Dmin (dmin), мм |

| d = 30 | + 15 | + 2 | 30,015 | 30,002 |

| D = 72 | + 30 | 72,030 | 72,000 |

Анализ радиального зазора в подшипнике показывает, что он может уменьшаться из-за натяга при установке. Рассмотрим средние значения натяга и зазора как наиболее вероятные:

Расчёт показывает, что при посадке Ø30L0/k6 зазор в подшипнике после установки будет положительным.

- на вал – Ø30L0/k6, где L0 – поле допуска внутреннего кольца подшипника нормального класса точности; k6 – поле допуска вала.

- в корпус – Ø72Н7/l0, где Н7 – поле допуска отверстия корпуса; l0 – поле допуска наружного кольца подшипника нормального класса точности.

Согласно ГОСТ 20246-82 «Подшипники качения. Заплечики для установки подшипников качения. Размеры» определяем диаметры заплечиков вала и корпуса.

Для диаметра вала d = 30 мм наименьший и наибольший диаметры заплечика для шариковых подшипников составляют 36 мм и 39 мм соответственно. Предпочтительным размером выбираем диаметр заплечика = 36 мм из ряда Ra20.

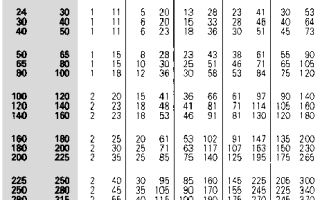

| Посадочные поверхности | Классы точности подшипников | Номинальные диаметры |

| до 80 мм | 80. 500 мм | |

| Rа, мкм | ||

| Валов | 1,25 | 2,5 |

| 6, 5 | 0,63 | 1,25 |

| 0,32 | 0,63 | |

| Отверстий корпусов | 1,25 | 2,5 |

| 6, 5, 4 | 0,63 | 1,25 |

| Торцов заплечиков валов и корпусов | 2,5 | 2,5 |

| 6, 5, 4 | 1,25 | 2,5 |

ГОСТ 3325 также устанавливает требования к форме посадочных поверхностей вала и корпуса, которые сопрягаются с кольцами подшипника, а также к торцовому биению заплечиков валов и отверстий корпусов.

Эксперты в области машиностроения подчеркивают важность соблюдения допустимых зазоров в подшипниках качения для обеспечения их надежной работы и долговечности. Рабочий зазор, как правило, зависит от типа подшипника, условий эксплуатации и температуры. Неправильный зазор может привести к повышенному износу, перегреву и, в конечном итоге, к выходу из строя оборудования. Специалисты рекомендуют использовать таблицы, которые содержат оптимальные значения зазоров для различных типов подшипников, чтобы избежать проблем. Кроме того, регулярный мониторинг состояния подшипников и корректировка зазоров в процессе эксплуатации помогут значительно увеличить срок службы машин и механизмов.

Пример выбора и расчёта посадок подшипника качения — Мегаобучалка

Для выбора посадки большое значение имеет направление нагрузки относительно кольца подшипника.

| Тип подшипника | Рабочий зазор (мм) | Допустимое отклонение (мм) |

|---|---|---|

| Радиальный шарикоподшипник 6203 | 0.015 – 0.030 | ±0.005 |

| Радиальный роликоподшипник NU2308 | 0.020 – 0.040 | ±0.007 |

| Упорный шарикоподшипник 7308 | 0.010 – 0.025 | ±0.003 |

| Упорно-радиальный роликоподшипник 7209 | 0.018 – 0.035 | ±0.006 |

| Радиально-упорный шарикоподшипник 7000 | 0.012 – 0.028 | ±0.004 |

Интересные факты

Вот несколько интересных фактов о допустимых зазорах в подшипниках качения:

-

Влияние температуры: Допустимые зазоры в подшипниках могут изменяться в зависимости от температуры эксплуатации. При повышении температуры материал подшипника расширяется, что может привести к уменьшению зазора. Поэтому важно учитывать температурные условия при выборе подшипников и их установке.

-

Типы зазоров: Существуют различные типы зазоров, такие как рабочий зазор, радиальный зазор и осевой зазор. Рабочий зазор — это расстояние между элементами подшипника в рабочем состоянии, и его правильный выбор критически важен для обеспечения надежной работы и долговечности подшипника.

-

Влияние на шум и вибрацию: Неправильный зазор может привести к увеличению уровня шума и вибрации в механизмах. Оптимальный рабочий зазор способствует снижению трения и износа, что в свою очередь уменьшает шум и вибрацию, улучшая общую эффективность работы машины.

Эти факты подчеркивают важность правильного выбора и контроля зазоров в подшипниках для обеспечения их надежной работы.

Посадки для подшипников качения

Подшипник качения изготавливается для использования в качестве опоры для вращающихся деталей без дополнительной обработки. Внутреннее кольцо служит посадочным отверстием, а наружное кольцо – посадочным валом.

Классы точности подшипников определяются допусками на размеры. Для правильной посадки необходимо нормировать основное отклонение и направление допуска относительно номинального размера, то есть установить поле допуска.

Посадки по наружному диаметру подшипника выполняются по системе вала, а по внутреннему диаметру – по системе отверстия, хотя поле допуска внутреннего кольца имеет отрицательное значение.

Регулирование зазора в подшипниках — Inzhener-Info

Группа радиального зазора 7 увеличенный , проставляется сразу после обозначения группы радиального зазора, это 6.

5 Предельная частота вращения

Определение предельной частоты вращения на текущем уровне расчетного ресурса установлено в стандарте ГОСТ 20918-75.

При высоких скоростях вращения и ускорениях существует риск проскальзывания колец относительно вращающихся тел. Поэтому для радиальных подшипников минимальная радиальная нагрузка должна составлять 0,02 С.

Влияние температуры на зазоры в подшипниках

Температура является одним из ключевых факторов, влияющих на рабочие зазоры в подшипниках качения. При изменении температуры происходит изменение размеров материалов, из которых изготовлены подшипники и их компоненты. Это явление называется термическим расширением, и оно может существенно повлиять на эксплуатационные характеристики подшипников.

При повышении температуры, как правило, происходит увеличение размеров подшипников и валов, что может привести к уменьшению рабочего зазора. Важно отметить, что разные материалы имеют разные коэффициенты теплового расширения. Например, стальные подшипники и алюминиевые корпуса будут расширяться с разной скоростью, что может вызвать дополнительные напряжения и деформации в конструкции.

С другой стороны, при понижении температуры размеры подшипников уменьшаются, что может привести к увеличению рабочего зазора. Это может вызвать проблемы с зацеплением и привести к повышенному износу, а также к снижению общей надежности системы. Поэтому важно учитывать температурные колебания в процессе проектирования и эксплуатации подшипников.

Для обеспечения оптимальных условий работы подшипников необходимо проводить регулярный мониторинг температуры в рабочей среде. Использование термодатчиков и систем автоматического контроля температуры может помочь в своевременном выявлении отклонений и предотвращении возможных повреждений.

Кроме того, необходимо учитывать, что при высоких температурах смазочные материалы могут терять свои свойства, что также влияет на рабочие зазоры. Например, масла могут становиться менее вязкими, что приводит к ухудшению смазки и увеличению трения. В таких случаях может потребоваться использование специальных смазочных материалов, устойчивых к высоким температурам.

В заключение, влияние температуры на рабочие зазоры в подшипниках качения является важным аспектом, который необходимо учитывать при проектировании и эксплуатации машин и механизмов. Правильный выбор материалов, регулярный мониторинг температуры и использование качественных смазочных материалов помогут обеспечить надежную и долговечную работу подшипников в различных температурных условиях.

Вопрос-ответ

Допустимый люфт подшипника?

Максимально допустимый люфт на ободе – 0,3 мм (соответствует 0,09 мм в подшипнике). Это довольно ощутимая на руку величина. Люфты контролируются люфтомерами или индикатором часового типа. При проверке необходимо помнить, что усилие, прикладываемое к колесу, не должно составлять более 10 кг.

Каков нормальный рабочий диапазон подшипника?

Нормальный диапазон рабочих температур составляет от –65°F до 300°F (от –55°C до 149°C) при использовании соответствующей смазки. Использование шарико-винтовой передачи вне этого диапазона может привести к её хрупкости, деформации или отжигу.

Советы

СОВЕТ №1

Перед установкой подшипников обязательно ознакомьтесь с таблицей допустимых зазоров. Это поможет избежать проблем с перегревом и износом, так как неправильный зазор может негативно сказаться на работе механизма.

СОВЕТ №2

Регулярно проверяйте состояние подшипников и их зазоры в процессе эксплуатации. Это позволит своевременно выявить отклонения и предотвратить серьезные поломки.

СОВЕТ №3

При выборе подшипников учитывайте не только допустимые зазоры, но и условия эксплуатации, такие как температура, скорость вращения и нагрузка. Это поможет выбрать наиболее подходящий вариант для вашего оборудования.