В статье рассмотрим зернистость шлифовальных кругов для металла — ключевой аспект выбора абразивного инструмента. Зернистость абразива влияет на качество обработки, скорость шлифования и долговечность инструмента. Представим таблицу с классификацией зернистости и обсудим сферы применения шлифовальных кругов, что поможет вам сделать осознанный выбор при покупке и использовании инструмента.

Алмазный шлифовальные круги — Классификация, Сферы применения

У них могут отсутствовать отдельные характеристики или в маркировке могут быть указаны новые.

Стандарт применяется к зачистным кругам на бакелитовой связке с упрочняющими элементами (BF) или без них (B), а также к зачистным лепестковым торцевым кругам для прямых, угловых и торцевых ручных шлифовальных машин.

ГОСТ Р 52588 — 2006 (ЕН 12413:1999, ЕН 13743:2001) Инструмент абразивный. Требования безопасности

ГОСТ Р 52710 — 2007 Инструмент абразивный. Акустический метод определения твердости и звуковых индексов по скорости распространения акустических волн

ГОСТ Р 52781 — 2007 (ИСО 525:1999, ИСО 603-1:1999; ИСО 603-6:1999, ИСО 13942:2000) Круги шлифовальные и заточные. Технические условия

ГОСТ 15.309 — 98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 3060 — 86 Круги шлифовальные. Допустимые неуравновешенные массы и метод их измерения

ГОСТ 27181 — 86 Шкурка шлифовальная для обработки труднообрабатываемых материалов. Технические условия

ГОСТ 27595 — 88 Материалы шлифовальные и инструменты абразивные. Упаковка, маркировка, транспортирование и хранение

ГОСТ 30513 — 97 Инструмент абразивный и алмазный. Методы испытаний на безопасность

Эксперты в области обработки металлов подчеркивают важность правильного выбора зернистости шлифовальных кругов для достижения оптимальных результатов. Зернистость абразива влияет на качество шлифовки, скорость удаления материала и финишную поверхность. Специалисты рекомендуют использовать более крупные зерна для грубой обработки, что позволяет быстрее удалять металл, тогда как мелкие зерна подходят для финишной шлифовки, обеспечивая гладкость и точность. В таблицах, описывающих зернистость, можно найти диапазоны от 24 до 1200, где каждая категория предназначена для конкретных задач. Правильный выбор зернистости не только улучшает качество работы, но и продлевает срок службы инструмента, что делает его экономически выгодным решением для производственных процессов.

ГОСТ Р 53410-2009 «Круги зачистные для ручных шлифовальных машин. Технические условия»

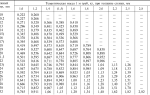

1 Механическая прочность круга должна обеспечивать его работу с предельными рабочими скоростями v s , указанными в таблице 14.

| Номер зерна | Размер зерна (мкм) | Применение |

|---|---|---|

| 10 | >2000 | Грубое шлифование, удаление больших объемов материала |

| 16 | 1000-2000 | Грубое шлифование, предварительная обработка |

| 24 | 600-1000 | Среднее шлифование, выравнивание поверхности |

| 36 | 400-600 | Среднее шлифование, подготовка к тонкой обработке |

| 46 | 280-400 | Тонкое шлифование, удаление мелких дефектов |

| 60 | 200-280 | Тонкое шлифование, полировка |

| 80 | 150-200 | Очень тонкое шлифование, полировка |

| 120 | 100-150 | Полировка, доводка |

| 180 | 70-100 | Высокая полировка |

| 240 | 50-70 | Высокая полировка, финишная обработка |

| 320 | 35-50 | Завершающая полировка |

| 400 | 25-35 | Суперфинишная обработка |

Интересные факты

Вот несколько интересных фактов о зернистости шлифовальных кругов для металла:

-

Влияние зернистости на качество обработки: Зернистость абразивного материала напрямую влияет на качество шлифовки. Крупнозернистые круги (например, 36-60) используются для грубой обработки и удаления больших объемов материала, тогда как мелкозернистые круги (например, 120-600) предназначены для финишной обработки, обеспечивая гладкую поверхность.

-

Состав и структура абразивов: Разные виды абразивных материалов (например, корунд, карбид кремния) имеют разные характеристики зернистости. Корунд, например, более прочен и подходит для обработки стали, в то время как карбид кремния лучше справляется с более мягкими металлами и неферритическими сплавами.

-

Стандарты и маркировка: Зернистость шлифовальных кругов обозначается числовыми значениями, которые могут варьироваться в зависимости от стандарта (например, FEPA или ANSI). Это позволяет пользователям выбирать подходящие круги для конкретных задач, основываясь на их потребностях в обработке и типе обрабатываемого материала.

Конструкция шлифовальных алмазных кругов

Круги состоят из основы с нанесенным слоем алмазов различной структуры. Напыление включает алмазные частицы, наполнитель и связующее вещество.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Концентрация алмазов

Алмазные шлифовальные круги имеют концентрацию 150%, 100%, 75%, 50% и 25%. Концентрация 100% соответствует 4,39 карата (1 карат = 0,2 г) в 1 см³, что составляет 0,878 мг/мм³.

Зернистость

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

- электрокорунд. Разделяются на белые (22А, 23А, 24А, 25А), нормальные (12А, 13А, 14А, 15А, 16А), хромистые (32А, 33А, 34А), титановые (37А) и циркониевые (38А). Чем больше число — тем выше качество изготовления;

- карбид кремния. Изготавливается зеленого (62С, 63С, 64С) и черного (52С, 53С, 54С, 55С) цветов. Первый имеет более хрупкую структуру. Используются в качестве заточных;

- алмаз. Основная область применения — заточка и шлифование твердосплавного инструмента. С помощью алмазных кругов можно выполнять доводку других типов шлифовальных поверхностей;

- эльбор. По свойствам близок к алмазу, но отличается большей термостойкостью. Для бытовых нужд в качестве точила практически не применяется, так как имеет высокую стоимость.

Алмазные круги для заточки инструмента — маркировка и применение

Алмазные круги для заточки токарных резцов и других инструментов выбираются по форме профиля и типу абразива, что обеспечивает их эффективное применение в различных операциях.

Особенности маркировки шлифовальных изделий

Расшифровка маркировки

Согласно аналогичной схеме, можно определить характеристики других изделий. У них могут отсутствовать определенные параметры или в маркировке могут быть указаны новые.

- Конструкционные стали (например, Ст20, Ст3 и т.д.). Диски из этих материалов обладают высокой стойкостью к механическим нагрузкам и вибрациям, а также эффективно отводят тепло.

- Алюминиевые сплавы (например, Д16 и сплавы группы АК). Они имеют отличную теплопроводность, но прочность ниже. При обработке заготовок на высоких скоростях диски из этих материалов могут вибрировать.

- Композитные материалы с добавлением полимеров. Диски из таких материалов обеспечивают максимальную устойчивость к вибрациям, но их прочность и теплопроводность могут быть недостаточными.

Маркировка шлифовальных кругов – все характеристики. Маркировка зернистости шлифовальных кругов

На примере шлифовального круга 25A F180 K 7 V рассмотрим тип связки, где обозначение V относит данный диск к керамической связке.

Зернистость наждачной бумаги

В зависимости от размера абразивной крошки, типа основы и назначения, абразивное полотно можно классифицировать на несколько категорий.

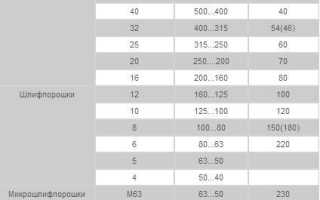

По размеру зерна выделяют мелкозернистые и крупнозернистые шлифовальные полотна. В таблице представлены характеристики зернистости наиболее распространенной наждачной бумаги.

Способы применения наждачной шкурки в повседневной жизни разнообразны и не поддаются полному описанию.

Наиболее популярные форматы выпуска — листы и рулоны. Также доступны готовые кольцевые варианты для циклевочных и ручных шлифовальных машин, дисковые накладки для электродрелей и другие разновидности.

Маркировка зернистости шлифовальных кругов | Расшифровка (таблица) | Обозначение абразивных кругов

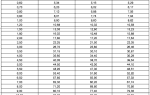

| Вид шлифовального материала | Размеры зерен | Маркировка по стандарту ISO 8486 | Маркировка по ГОСТу 3647-80 |

| Шлифзерно | 2000–2500 мкм | 10 | 200 |

| 1600–2000 мкм | 12 | 160 | |

| 1250–1600 мкм | 16 | 125 | |

| 1000–1250 мкм | 20 | 100 | |

| 800–1000 мкм | 22 | 80 | |

| 630–800 мкм | 30 | 63 | |

| 500–630 мкм | 36 | 50 | |

| 400–500 мкм | 40 | 40 | |

| 315–400 мкм | 54 | 32 | |

| 250–315 мкм | 60 | 25 | |

| 200–250 мкм | 70 | 20 | |

| 160–200 мкм | 80 | 16 | |

| Тонкие микрошлифпорошки | 7–10 мкм | 600 | М10 |

| 5–7 мкм | 800 | М7 | |

| 3–5 мкм | 1000 | М5 | |

| 2–3 мкм | 1200 | М3 | |

| Микрошлифпорошки | 50–63 мкм | 230 | М63 |

| 40–50 мкм | 240 | М50 | |

| 28–40 мкм | 280 | М40 | |

| 20–28 мкм | 360 | М28 | |

| 14–20 мкм | 400 | М20 | |

| 10–14 мкм | 500 | М14 | |

| Шлифпорошки | 125–160 мкм | 100 | 12 |

| 100–125 мкм | 120 | 10 | |

| 80–100 мкм | 180 | 8 | |

| 63–80 мкм | 220 | 6 | |

| 50–63 мкм | – | 5 | |

| 40–50 мкм | – | 4 |

Крупные частицы абразива позволяют с максимальной быстротой нарезать металл, бетон и другие твердые элементы.

Особенности кругов на органических связках

-

Конструкционные стали (например, Ст20, Ст3). Диски из этих материалов обладают высокой стойкостью к механическим нагрузкам и вибрациям, а также эффективно отводят тепло.

-

Алюминиевые сплавы (например, Д16 и сплавы группы АК). Эти материалы имеют отличную теплопроводность, но их прочность ниже. При обработке на высоких скоростях диски из алюминиевых сплавов могут вибрировать.

-

Композитные материалы с полимерами. Диски из таких материалов обеспечивают хорошую устойчивость к вибрациям, но их прочность и теплопроводность оставляют желать лучшего.

Особенности связок

Инструменты с такими связками используют для снятия с заготовок большого количества металла. Основная операция — предварительная обработка. Получаемая поверхность приобретает восьмой-девятый класс шероховатости.

2. Органические связки. Имеют небольшие прочность и теплостойкость. На высоком уровне находятся производительность и скорость обработки. Инструменты мало засаливаются, но рабочие поверхности быстро изнашиваются из-за увеличенного расхода алмазов.

3. Керамические связки. Круги с ними имеют алмазоникелевое покрытие. Оно наносится в один или несколько слоев. Перечислим ключевые характеристики инструментов этой категории.

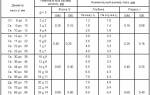

Формы алмазных кругов по металлу

Все инструменты имеют уникальные идентификационные номера. Ознакомьтесь с ними и характеристиками устройств в таблице ниже.

- ПП – прямой, круглый (дискообразный). В сечении представляет собой прямоугольник с утолщёнными стенками и центральным отверстием.

- К – кольцевой. Имеет цилиндрическую форму.

- 3П – конический. Одна сторона скошена от края к центру.

- 2П – двухсторонний конический. Обе рабочие стороны скошены. В сечении верхняя часть круга выглядит как треугольник.

- ЧЦ – чашечный цилиндрический. Представляет собой прямоугольную чашку (цилиндр с дном).

- ЧК – чашечный конический. Цилиндр с наклонной образующей и плоским дном.

- Т – тарельчатый. Профиль напоминает неглубокую тарелку.

Применяемые абразивные композиции

А правильный выбор оснастки позволит выполнить операции по зачистке с максимальным уровнем чистоты.

Материал шлифовальных кругов

Абразивный шлифовальный круг — это инструмент для резки и удаления тонких слоев материалов, таких как древесина, пластмасса, мягкие металлы, горные породы, стекло, стали и твердые сплавы. Важным параметром режущей кромки является её твердость.

Минералы:

- Электрокорунд нормальный (93-96% Al2O3 — например 16А) такие шкурки предназначены для ковкого чугуна, закаленных и незакаленных сталей, дерева.

- Электрокорунд белый (Al2O3 не более 99% — например 25А) — для обработки жаропрочных и легированных сталей.

- Карбид кремния (например 64С) — чистовой обработки металла, чугуна, бронзы, алюминия, пластмассы, мрамора, гранита, стекла, дерева.

- Кремень (например 81К )- для обработки дерева, фанеры, кожи.

- Стекло (например 71С) — для обработки дерева, фанеры, фетра, войлока.

- Гранат — для обработки твердых лиственных пород дерева (дуб, бук и т.д.).

- Эльбор — для полирования прецизионных поверхностей, стальных труднообрабатываемых деталей.

- Алмаз — для полирования и чистового хонингования прецизионных деталей из твердого сплава и чугуна.

На что влияет зернистость алмазных кругов по металлу

Это лишь краткий список. Способы применения наждачной бумаги в домашнем хозяйстве разнообразны и многочисленны.

Полная расшифровка маркировки наждачной бумаги

Зернистость абразива

Крупные абразивные частицы быстро режут металл, бетон и другие твердые материалы. Для аккуратного вырезания краев и пазов необходима насадка с мелким зерном.

Диаметр круга

Диаметр круга должен совпадать с размером режущего инструмента. В продаже есть изделия диаметром 80–500 мм. Бытовые машинки выпускаются под круги диаметрами 115, 125, 150, 180 и 230 мм. Чем больше размер изделия, тем проще распилить толстую деталь из металла.

Вид обрабатываемого материала

Скорость вращения

Обратите внимание на расчетную скорость вращения насадки. Она должна быть чуть выше той, на которой работает шлифовальная машина. Об этом параметре говорит цвет полоски на изделии:

Плотность круга

Выбор абразивного круга зависит от его плотности, которая определяет расстояние между зернами. Тип засыпки подбирается в зависимости от плотности обрабатываемого материала. Существует три основных варианта структуры:

Маркировка абразивных кругов

Маркировка кругов наносится по разным редакциям ГОСТов, поэтому в шифрах есть отличия по твердости, плотности и другим параметрам. Для понимания маркеров просмотрите таблицу, размещенную ниже.

Влияние зернистости на качество обработки и срок службы кругов

Зернистость шлифовальных кругов играет ключевую роль в процессе обработки металлов, так как она напрямую влияет на качество получаемой поверхности, скорость шлифования и срок службы самих кругов. Зернистость определяется размером абразивных частиц, из которых состоит круг, и измеряется по шкале, где более высокие значения соответствуют более мелким частицам.

При выборе зернистости шлифовального круга необходимо учитывать несколько факторов, таких как тип обрабатываемого материала, требуемая степень отделки и условия работы. Например, для грубой обработки, когда необходимо быстро удалить значительное количество материала, используются круги с низкой зернистостью (например, 24-60). Эти круги обеспечивают высокую скорость шлифования, но могут оставлять на поверхности более грубые следы.

С другой стороны, для финишной обработки, когда требуется достичь высокой степени гладкости и точности, применяются круги с высокой зернистостью (например, 120-600 и выше). Такие круги обеспечивают более тонкую обработку, но скорость удаления материала будет значительно ниже. Важно отметить, что использование слишком мелкой зернистости на начальных этапах обработки может привести к перегреву и повреждению как круга, так и обрабатываемого материала.

Срок службы шлифовального круга также зависит от его зернистости. Круги с более крупными абразивными частицами, как правило, изнашиваются быстрее, так как они более агрессивны в процессе шлифования. Однако они могут быть более эффективными для определенных задач, где требуется высокая производительность. В то же время, круги с мелкой зернистостью, хотя и имеют более длительный срок службы, могут требовать более частой замены из-за их склонности к забиванию и снижению эффективности при работе с более жесткими материалами.

Кроме того, важно учитывать, что зернистость шлифовального круга влияет на его тепловые характеристики. Более крупные зерна создают большие промежутки между собой, что позволяет лучше отводить тепло, тогда как мелкие зерна могут приводить к перегреву и, как следствие, к повреждению как круга, так и обрабатываемого материала. Поэтому правильный выбор зернистости не только улучшает качество обработки, но и способствует увеличению срока службы инструмента.

В заключение, выбор зернистости шлифовального круга является критически важным этапом в процессе шлифования металлов. Он должен основываться на тщательном анализе требований к обработке, характеристик материала и условий работы. Правильный баланс между зернистостью, скоростью шлифования и качеством поверхности позволит достичь оптимальных результатов и продлить срок службы шлифовальных кругов.

Вопрос-ответ

Какую зернистость круга выбрать для шлифовки металла?

Зернистость влияет на точность и качество работы. Для плоского предварительного шлифования применяют круги зернистостью 12-25, окончательного – 40-80. Бесцентровое шлифование проводится инструментом с параметрами 32-80, резьбошлифование – 125-320, а наточить инструменты можно при зернистости круга 32-80.

Как определить зернистость абразива?

Согласно ГОСТу, зернистость микропорошков до 63 мкм обозначается буквой “М” плюс размер шлифзерна в микронах – “М63”. Зернистость шлифпорошков и шлифзерна больших 63 мкм обозначается номером, равным 1/10 размера зерна в микронах, например: № 16 = 160 мкм.

Как определить зернистость шлифовального круга?

Зернистость шлифовального круга. В советском ГОСТ 3647-80 применяется числовая система обозначений. Цифрой 1 обозначается размер зерна в 10 мкм. Если зернистость круга 40, то размер зерен составляет 400 мкм. Новый ГОСТ Р 52381-2005 повторяет систему маркировки FEPA, принятую во всем мире.

Зернистость р40 что означает?

Буква «Р» в обозначении указывает на зернистость. Чем больше значение, стоящее за буквой, тем мельче фракция шкурки. Р400 – известная нулёвка.

Советы

СОВЕТ №1

Перед выбором шлифовального круга для металла обязательно ознакомьтесь с таблицей зернистости абразива. Она поможет вам понять, какой размер зерна лучше всего подходит для вашей задачи, будь то грубая обработка или финишная шлифовка.

СОВЕТ №2

Обратите внимание на материал, из которого изготовлен шлифовальный круг. Для различных типов металлов могут потребоваться разные абразивные материалы, такие как корунд, карбид кремния или алмаз, чтобы достичь наилучших результатов.

СОВЕТ №3

Не забывайте о скорости вращения шлифовального круга. Правильная скорость не только увеличит эффективность шлифовки, но и продлит срок службы круга. Всегда следуйте рекомендациям производителя по скорости для конкретного типа круга.

СОВЕТ №4

При работе с шлифовальными кругами обязательно используйте средства индивидуальной защиты, такие как очки и респиратор. Это поможет избежать травм и защитит вас от пыли и частиц, которые могут возникнуть в процессе шлифовки.