В статье рассмотрим глубину шпоночного паза на валу и допустимые напряжения при использовании шпонок. Эти параметры важны для надежности и долговечности механических соединений в машинах и устройствах. Предоставим таблицы и рекомендации по выбору шпонок, что поможет инженерам и конструкторам правильно подбирать элементы для проектов, снижая риск поломок и повышая эффективность работы механизмов.

Процессы соединения шпонками деталей и сборочных единиц паровых турбин при сборке во время изготовления на производстве

Штифтовые соединения соединяют оси и валы с установленными на них деталями, передавая незначительные моменты.

Эксперты в области механики и машиностроения подчеркивают важность правильного определения глубины шпоночного паза на валу для обеспечения надежности и долговечности соединений. Неправильные параметры могут привести к повышенным напряжениям, что, в свою очередь, увеличивает риск разрушения как вала, так и шпонки. Специалисты рекомендуют использовать таблицы допускаемых напряжений, которые учитывают материал, размеры и рабочие условия. Это позволяет избежать перегрузок и гарантирует оптимальную работу механизма. Кроме того, эксперты акцентируют внимание на необходимости регулярного контроля состояния шпоночного паза, что поможет своевременно выявить и устранить потенциальные проблемы.

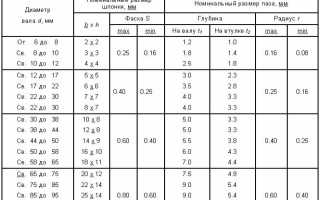

Шпонки призматические по ГОСТ 23360-78. Основные размеры шпонок и сечений пазов

| Диаметр вала (мм) | Глубина шпоночного паза (мм) | Допустимое напряжение сдвига стали 45 (МПа) |

|---|---|---|

| 10 | 2 | 40 |

| 12 | 2,5 | 40 |

| 16 | 3 | 40 |

| 20 | 4 | 40 |

| 25 | 5 | 40 |

| 30 | 6 | 40 |

| 35 | 7 | 40 |

| 40 | 8 | 40 |

| 50 | 10 | 40 |

| 60 | 12 | 40 |

Интересные факты

Вот несколько интересных фактов, связанных с темой глубины шпоночного паза на валу и допускаемыми напряжениями:

-

Оптимизация конструкции: Глубина шпоночного паза на валу влияет не только на прочность соединения, но и на распределение напряжений. Правильный расчет глубины паза позволяет избежать концентрации напряжений, что может привести к разрушению вала или шпонки. Использование методов конечных элементов (МКЭ) для анализа напряжений в таких соединениях стало стандартом в современном машиностроении.

-

Материалы и их свойства: Допускаемые напряжения зависят от материала, из которого изготовлен вал и шпонка. Например, для стали с высокой прочностью допускаемые напряжения будут выше, чем для обычной углеродной стали. Это знание позволяет инженерам выбирать оптимальные материалы для конкретных условий эксплуатации, что может существенно повысить надежность конструкции.

-

Стандарты и нормы: Существуют международные стандарты, такие как ISO и DIN, которые регламентируют размеры и допуски шпоночных пазов. Эти стандарты помогают обеспечить взаимозаменяемость деталей и упрощают процесс проектирования и производства, что особенно важно в серийном производстве.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

Таблица 1, б

Условные обозначения обыкновенных и направляющих призматических шпонок

Ряд длин шпонок l по ГОСТ 23360-78 и l, l3, l4, l5 по ГОСТ 8790-79

Таблица 2

Шпоночные соединения. Виды шпонок: призматические, сегментные, клиновые

Контроль размеров d-t1 и d-t2 допускается, предельные отклонения должны соответствовать таблице.

Рекомендуются следующие посадки для боковых граней паза ступицы: с зазором (H9/h9 для центрирующих соединений; D9/h9 для подвижных) или переходные и с натягом (Js9/h9, N9/h9, P9/h9 для соединений с циклическими нагрузками).

Ступицы устанавливаются на вал с посадкой Н7/h6; для соединений с циклическими нагрузками предпочтительнее H7/js6, Н7/k6, Н7/m6, Н7/n6, Н7/р6.

Для повышения прочности заделки рекомендуется применять посадку P9/h9 на валу и увеличивать глубину установки шпонки (см. вид б). Шпонки шириной b > 10 мм фиксируются в пазу вала с помощью винтов с порезной головкой (см. вид в) или винтов с внутренним шестигранником.

Для повышения устойчивости вала к усталости в области шпоночного паза используют обчеканку шпонок по контуру (см. виды г, д).

Рабочие грани пазов ступицы и вала обрабатываются до шероховатости Ra = 3,2 мкм в обычных соединениях и до Ra = 2,5 мкм в ответственных; днища пазов — до Ra = 6,3 мкм.

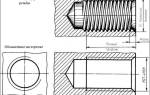

Пазы в ступице изготавливаются методом долбления или протягивания, а на валу — фрезерованием пальцевой (рис. 558, а) или дисковой (рис. 558, б) фрезой. Это сокращает осевые размеры соединения и увеличивает рабочую длину шпонки, особенно если один торец шпонки плоский.

Где D и Dр — диаметры вала и резьбы соответственно, t — глубина шпоночного паза; h — высота резьбы гайки; е — зазор для размещения усика.

Для метрической резьбы h составляет примерно 0,7s (где s — шаг резьбы). При стандартной толщине стопорной шайбы 0,5–1 мм минимальный зазор emin можно принять равным 2 мм. Подставляя эти значения в уравнение (132), получаем.

В промежуточных установках и на ступенчатых валах открытые пазы используются редко, так как требуют значительного увеличения перепада диаметров. Диаметр D2 каждой ступеньки должен быть (см. рис. 562).

При пазах без выхода перепад диаметров определяется условиями сборки и может составлять несколько десятых миллиметра.

Согласно ГОСТ 23360—78, существуют три типа шпонок (см. рис. 563): с закругленными торцами (исполнение 1); с одним закругленным и одним плоским торцом (исполнение 3); с плоскими торцами (исполнение 2).

Длину шпонок l (в мм) устанавливают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500.

Шпонки увеличенной высоты применяются для повышения прочности заделки в вале и в случаях, когда ступица изготовлена из мягкого материала (например, чугуна), чтобы снизить напряжения смятия на рабочих гранях паза.

Шпонка и шпоночное соединение: обозначение, виды, чертежи, материал

и t2 допускается контролировать размеры d-t1 и d t2 , предельные отклонения которых должны соответствовать указанным в табл.

Обозначение шпоночного паза на чертеже гост

- Стандарт касается шпоночных соединений с призматическими шпонками, определяя размеры и допустимые отклонения для шпонок и шпоночных пазов на валах и втулках.

- Разрешается использование шпонок длиной, превышающей установленные пределы. Если длина превышает 500 мм, необходимо выбирать значения из ряда Ra20 по ГОСТ 6636-69.

- Длину шпонок следует подбирать из следующего ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450-500 мм.

- Для изготовления шпонок используется сталь чистотянутая по ГОСТ 8787-68. Допускается применение других сталей с временным сопротивлением разрыву не менее 590 МПа (60 кгс/мм²).

Призматические шпонки — Inzhener-Info

, а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу.

Шпоночные соединения

Характеристика шпоночных соединений

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Допускаемые напряжения смятия [σ]см для шпоночных соединений зависят от материала ступицы (вал, как правило, изготовляют из стали) , типа посадки ступицы и характера нагрузки.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Расчет шпоночных соединений

При расчетах предполагается равномерное распределение напряжения σсм смятия по площади контакта боковых граней шпонок и шпоночных пазов. Прочность материала, особенности соединения и условия эксплуатации учитываются при выборе допустимого напряжения [σ]см.

Для расчета смятия рассматривается выступающая часть шпонки, выходящая из вала и имеющая меньшую площадь смятия. При вычислении площади смятия Асм необходимо учитывать размер фаски f, который для стандартных шпонок составляет примерно 0,06h (где h – общая высота шпонки).

Здесь: t1 – глубина шпоночного паза на валу (мм); lр – расчетная длина шпонки (мм). Для шпонок с плоскими торцами lp = l, а для шпонок со скругленными торцами lp = l – b.

В процессе проектировочного расчета соединения, после выбора размеров b и h поперечного сечения шпонки согласно стандарту, определяется расчетная рабочая длина lp:

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

- Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра без удалении шпонки из паза на участке меньшего диаметра.

- При наличии нескольких шпоночных пазов на валу их располагают на одной образующей.

- Из удобства изготовления рекомендуют для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра. Прочность шпоночных соединений при этом оказывается вполне достаточной, поскольку окружные силы на разных участках вала обратно пропорциональны диаметру, поэтому на участках с большим диаметром окружная сила будет меньше.

- При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти к шлицевому соединению.

Пример проектировочного расчета шпонки

Задача — выбрать тип стандартного шпоночного соединения для стального зубчатого колеса, соединяемого со стальным валом, и определить размеры шпонки. Диаметр вала d = 45 мм. Соединение должно передавать вращающий момент Т = 210 Нм без динамических нагрузок.

Выбор соединения:

Расчетные размеры шпонки и паза на валу:

Согласно стандартам, для d = 45 мм принимаем следующие параметры:

Допускаемые напряжения:

Согласно стандартам, определяющим допустимые напряжения для шпоночного соединения и материала ступицы, для стальной ступицы, неподвижного соединения и спокойной нагрузки принимаем следующие значения:

Шпоночные соединения: обозначения и назначение

Неподвижные соединения, имеющие посадки с натягом, собирают в специальных приспособлениях или с подогревом детали перед напрессовкой.

Определение указанных соединений

Шпонки производятся из высококачественных сталей средней углеродистости (55, 50, 45). Для повышения прочности заготовки подвергаются термической обработке.

F1 — это окружная сила на шкиве (Н), а Асм — площадь смятия (мм²), вычисляемая по формуле: (0,94h-t1)lp.

lp — рабочая длина шпонки с закругленными торцами, измеряемая в миллиметрах. l — полная длина шпонки.

[σсм] — допустимое напряжение на смятие (Н/мм²). Для чугунной ступицы [σсм] составляет 55…95 Н/мм².

Методы испытаний шпоночных соединений на прочность и надежность

Испытания шпоночных соединений на прочность и надежность являются важным этапом в процессе проектирования и эксплуатации машин и механизмов. Эти испытания позволяют определить, насколько эффективно шпоночное соединение может передавать крутящий момент и выдерживать нагрузки, возникающие в процессе работы. Существует несколько методов, которые применяются для оценки прочности шпоночных соединений.

Одним из наиболее распространенных методов является статическое испытание, при котором на шпоночное соединение воздействуют постепенно увеличивающиеся нагрузки до тех пор, пока не произойдет разрушение или деформация. Этот метод позволяет определить предельные нагрузки, которые может выдержать соединение, а также выявить его слабые места.

Другим методом является динамическое испытание, которое имитирует условия реальной эксплуатации. В этом случае шпоночное соединение подвергается циклическим нагрузкам, что позволяет оценить его усталостные характеристики. Динамические испытания помогают выявить потенциальные проблемы, которые могут возникнуть в процессе длительной эксплуатации, такие как трещинообразование или износ.

Кроме того, для оценки надежности шпоночных соединений применяются методы неразрушающего контроля. Эти методы включают ультразвуковую дефектоскопию, магнитно-порошковый контроль и рентгенографию. Они позволяют обнаружить скрытые дефекты, такие как трещины или включения, которые могут существенно снизить прочность соединения.

Также стоит отметить, что для повышения надежности шпоночных соединений разработаны различные методы их усиления. Например, использование шпоночных пазов с измененной геометрией или применение специальных материалов, обладающих высокой прочностью и устойчивостью к износу. Эти меры позволяют значительно увеличить срок службы шпоночных соединений и снизить риск их разрушения в процессе эксплуатации.

В заключение, испытания шпоночных соединений на прочность и надежность являются неотъемлемой частью процесса проектирования и эксплуатации машин. Применение различных методов испытаний и контроля позволяет обеспечить высокую надежность и долговечность шпоночных соединений, что, в свою очередь, способствует повышению общей надежности и безопасности машин и механизмов.

Вопрос-ответ

Какое допускаемое напряжение на срез шпонки?

T = 0, 2dd1l [σсм]. Допускаемые напряжения на смятие для шпонки обусловливаются режимами работы шпоночного соединения. При спокойном режиме принимают [σсм] до 150,0 МПа.

Какая шпонка больше всего ослабляет вал?

Глубокая посадка шпонки обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой. Однако глубокий паз также значительно ослабляет вал, поэтому сегментные шпонки применяют в основном для закрепления деталей на малонагруженных участках вала.

Что такое шпоночный паз на валу?

Шпоночный паз – это канавка или углубление на валу или в отверстии детали, предназначенное для установки шпонки, которая предотвращает проскальзывание соединенных элементов при передаче крутящего момента.

Какой длины должна быть шпонка?

Размеры шпонки. Призматические шпонки, изготовленные в соответствии с ГОСТ 23360-78, имеют длину от 10 до 280 мм. Сечение шпонки может быть от 5х5 мм до 22х14 мм.

Советы

СОВЕТ №1

Перед началом работы с шпоночными пазами, обязательно ознакомьтесь с таблицей допускаемых напряжений для различных материалов. Это поможет избежать перегрузки и повреждения вала, а также обеспечит долговечность конструкции.

СОВЕТ №2

При проектировании шпоночного паза учитывайте не только глубину, но и ширину шпонки. Правильное соотношение размеров поможет обеспечить надежное соединение и предотвратить люфт между валом и шпонкой.

СОВЕТ №3

Регулярно проверяйте состояние шпоночного паза и шпонки в процессе эксплуатации. Износ или повреждения могут привести к снижению эффективности работы механизма, поэтому своевременная замена деталей поможет избежать серьезных поломок.

СОВЕТ №4

Используйте качественные инструменты для обработки шпоночного паза. Неправильная обработка может привести к образованию заусенцев и неровностей, что негативно скажется на работе механизма и его надежности.