В статье рассмотрим режимы резания для станков с числовым программным управлением (ЧПУ), которые важны для эффективной обработки стали. Выбор режимов резания — скорости, подачи и глубины — влияет на качество деталей, их точность и долговечность инструмента. Представим таблицы с параметрами и рекомендации по выбору инструмента, что поможет специалистам оптимизировать производственные процессы и достичь высоких результатов в обработке металлов.

Подачи и скорости для ЧПУ станка — CNC Maniac

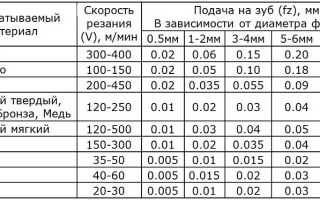

Для фрез с определённым диаметром можно выбрать различные шаги зубьев: крупный L, нормальный M и мелкий H.

Латунь. Этот сплав широко используется в производстве запорной арматуры. Латунь мягкая, поэтому рекомендуется устанавливать скорость резания от 130 до 320 м/мин.

Нержавеющая сталь. При работе с этим материалом минимальная скорость резания должна составлять от 45 до 95 м/мин.

Эксперты в области обработки металлов подчеркивают важность правильного выбора режимов резания для станков с ЧПУ при работе со сталью. Оптимальные параметры, такие как скорость резания, подача и глубина реза, напрямую влияют на качество обработки и срок службы инструмента. В таблицах, составленных специалистами, можно найти рекомендации по выбору инструментов в зависимости от типа стали и требуемой операции. Например, для нержавеющей стали рекомендуется использовать инструменты с покрытием, что позволяет снизить трение и повысить стойкость. Также эксперты акцентируют внимание на необходимости регулярной проверки состояния инструмента и корректировки режимов в зависимости от условий работы. Правильный подход к выбору режимов резания не только улучшает качество продукции, но и способствует экономии ресурсов.

Режимы резания при токарной обработке – таблица расчета скорости

Если параметры станка настроены правильно, можно использовать один блок для нарезания винтовой резьбы.

| Режим резания | Инструмент | Материал |

|---|---|---|

| Черновое фрезерование | Карбидная фреза с большим радиусом закругления | Сталь 45 |

| Чистовое фрезерование | Карбидная фреза с малым радиусом закругления | Сталь 45 |

| Контурное фрезерование | Карбидная фреза с шаровидной головкой | Сталь 45 |

| Сверление | Сверло из быстрорежущей стали | Сталь 45 |

| Растачивание | Расточной инструмент из твердого сплава | Сталь 45 |

| Точение | Резец из быстрорежущей стали | Сталь 40Х |

| Точение (высокая точность) | Резец из твердого сплава | Сталь 40Х |

Интересные факты

Вот несколько интересных фактов о режимах резания для станков с ЧПУ и выборе инструмента для обработки стали:

-

Оптимизация режимов резания: Правильный выбор режимов резания (скорость, подача и глубина реза) может значительно повысить производительность и качество обработки. Например, увеличение скорости резания может сократить время обработки, но при этом важно учитывать износ инструмента и тепловые нагрузки, чтобы избежать перегрева и повреждения как инструмента, так и обрабатываемой детали.

-

Материалы инструментов: Для обработки стали используются различные материалы инструментов, такие как высокоуглеродная сталь, быстрорежущая сталь (HSS) и твердосплавные материалы. Твердосплавные инструменты, содержащие карбид, обладают высокой прочностью и износостойкостью, что позволяет им работать при более высоких режимах резания и продлевает срок службы инструмента.

-

Влияние геометрии инструмента: Геометрия режущей кромки инструмента (углы заточки, форма и размер) играет ключевую роль в процессе резания. Например, острые углы заточки могут улучшить качество поверхности, но могут быть менее устойчивыми к нагрузкам. С другой стороны, более тупые углы могут увеличить прочность инструмента, но могут ухудшить качество реза. Правильный выбор геометрии инструмента в зависимости от типа стали и условий обработки может существенно повлиять на конечный результат.

Схема расчетов

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

Подача

Для упрощения работы специалистов разработаны таблицы, содержащие значения подачи в зависимости от условий резания. Для точных расчетов иногда необходимо учитывать размер державки резца.

При резании с высокими ударными нагрузками значения из таблицы умножаются на коэффициент 0,85. При обработке жаропрочной стали подача не должна превышать 1 мм/об.

Скорость

Проверка выбранных рабочих характеристик

После установки глубины, подачи и скорости необходимо их проверить. Рабочие параметры не должны превышать предельные значения, указанные в паспорте токарного станка.

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

а знакомый, сверлил на полных оборотах дрели, то есть 2700 об мин хотелось побыстрее , тем самым превысил скорость резания в 8 раз.

Могу ли я выполнить эти вычисления по «базовой формуле», возможно, в электронной таблице?

Эти формулы используют скорость резания и диаметр инструмента для вычисления скорости вращения шпинделя, а также учитывают количество канавок, скорость вращения шпинделя и нагрузку на стружку для определения скорости подачи на станках с ЧПУ.

Понятие «радиальное утонение стружки» требует отдельного объяснения, так как простые формулы не учитывают уменьшение толщины стружки. При резании на глубину менее половины диаметра фрезы они могут давать неточные результаты.

Важно корректировать подачи и скорости в зависимости от ширины паза и глубины реза. Производители предлагают таблицы, которые помогут в этом вопросе, что является еще одним шагом, который следует учесть в процессе.

Режимы резания при фрезеровании фрезами — таблицы и правила выбора

Он работает так же, как цикл G71, но используется для удаления материала путем резки по оси X.

Цикл контурной обработки G73. Циклы G-кода для токарных станков

Цикл контурной обработки G73

G73 U (1) W (1) R; G73 PQU (2) W (2) F;

- Обрабатывает контуры различной сложности.

- Быстро обрабатывает литые заготовки.

- Количество проходов определяется величиной снятия материала, исключая необходимость задавать каждый проход отдельно.

- Дополняется циклом G70 для чистового прохода.

- Контур программируется отдельно от цикла как траектория движения инструмента, что упрощает редактирование.

- Возможна настройка припусков отдельно для осей X и Z.

Цикл G73 — это цикл черновой обработки с повторяющимся шаблоном, используемый в расточке или токарной обработке. За ним следует цикл чистовой обработки G70.

Влияние материала на выбор режимов резания

При выборе режимов резания для станков с ЧПУ, одним из ключевых факторов является материал, который будет обрабатываться. Разные виды стали обладают различными механическими свойствами, что напрямую влияет на параметры резания, такие как скорость, подача и глубина резания.

Сталь может быть классифицирована на несколько категорий, включая углеродные, легированные и нержавеющие стали. Каждая из этих категорий требует индивидуального подхода к выбору режимов резания.

Углеродные стали обычно имеют хорошую обрабатываемость и могут быть обработаны с высокими скоростями резания. Для них характерна высокая прочность и твердость, что позволяет использовать более агрессивные режимы. Рекомендуемая скорость резания для углеродных сталей может варьироваться от 80 до 150 м/мин, в зависимости от твердости материала и типа используемого инструмента.

Легированные стали содержат добавки, такие как хром, никель или молибден, что улучшает их механические свойства, но также усложняет процесс обработки. Эти стали требуют более низких скоростей резания, чтобы избежать перегрева и износа инструмента. Рекомендуемая скорость резания для легированных сталей составляет от 60 до 100 м/мин. Важно также учитывать, что для легированных сталей может потребоваться использование специальных инструментов с покрытием, чтобы увеличить срок службы и улучшить качество обработки.

Нержавеющие стали представляют собой особую категорию, так как они обладают высокой коррозионной стойкостью и прочностью. Обработка нержавеющих сталей требует особого внимания к режимам резания, так как они могут быть подвержены образованию заусенцев и перегреву. Рекомендуемые скорости резания для нержавеющих сталей колеблются от 30 до 80 м/мин. Важно использовать инструменты с высокой твердостью и специальными покрытиями, чтобы минимизировать износ и обеспечить качественную обработку.

Кроме того, необходимо учитывать и другие факторы, такие как форма детали, тип операции (фрезерование, токарная обработка и т.д.), а также условия охлаждения. Использование охлаждающих жидкостей может значительно улучшить качество обработки и увеличить срок службы инструмента, особенно при работе с высокопрочными сталями.

Таким образом, выбор режимов резания для обработки стали на станках с ЧПУ должен основываться на тщательном анализе свойств материала, а также на учете всех факторов, влияющих на процесс резания. Это позволит достичь оптимальных результатов и повысить эффективность производственного процесса.

Вопрос-ответ

Чем определяется выбор режимов резания?

Выбор режима резания выполняют на основании исходных данных: чертежа обрабатываемой детали, размеров заготовки, типа, материала и геометрии инструмента, паспортных данных станка в следующем порядке. 1. Глубина резания принимается в зависимости от величины припуска. Рекомендуется вести обработку за один проход.

Как рассчитать режим резания?

Для вычислений воспользуйтесь следующим выражением: Vt = n x f (мм/мин), где: n – частота вращения, f – величина подачи на 1 оборот.

Советы

СОВЕТ №1

Перед началом работы обязательно ознакомьтесь с таблицей режимов резания для вашего станка с ЧПУ. Это поможет выбрать оптимальные параметры, такие как скорость резания и подача, что значительно повысит качество обработки и продлит срок службы инструмента.

СОВЕТ №2

При выборе инструмента для обработки стали учитывайте не только материал, но и геометрию детали. Правильный выбор фрезы или сверла в зависимости от формы и размеров заготовки поможет избежать перегрева и износа инструмента.

СОВЕТ №3

Регулярно проверяйте состояние инструмента и его заточку. Использование затупившегося инструмента может привести к ухудшению качества обработки и увеличению времени на выполнение задачи, а также к повреждению детали.

СОВЕТ №4

Не забывайте о смазочно-охлаждающих жидкостях. Они не только уменьшают трение и износ инструмента, но и помогают избежать перегрева, что особенно важно при обработке стали. Выбор правильной жидкости также влияет на качество поверхности детали.