В статье рассмотрим размеры метрической резьбы и представим таблицы отверстий для нарезания резьбы. Это важный аспект механической обработки и сборки конструкций. Понимание размеров резьбы и правильный выбор отверстий для метчиков обеспечивают надежность и долговечность соединений, что критично как в промышленности, так и в быту. Информация будет полезна профессиональным механикам, инженерам и любителям, занимающимся ремонтом и изготовлением изделий.

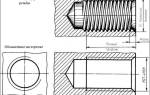

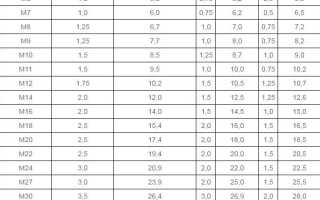

ГОСТ 19258-73 Стержни под нарезание метрической резьбы. Диаметры

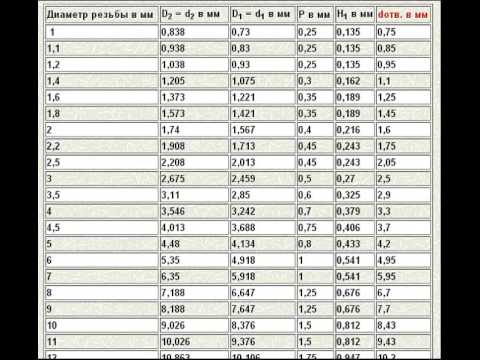

Результаты расчетов представлены в таблице диаметров отверстий для резьбы по ГОСТ 19257-73, охватывающей размеры от 1 до 1,8 мм с различными шагами.

Создать резьбу в готовом металлическом отверстии или гайке можно за несколько секунд с помощью метчика. Этот инструмент позволяет нарезать внутреннюю резьбу и корректировать существующую.

Метчики – не единственные инструменты для резьбы. Также используются плашки и клуппы для нарезки внешней резьбы. Однако сейчас сосредоточимся на метчиках.

Существует множество видов метчиков, о некоторых из которых даже опытные мастера могут не знать. Рассмотрим наиболее распространенные.

Подберем инструмент для конкретных задач, следуя алгоритму ниже.

Существует еще один вид метчиков – гаечные, предназначенные для нарезки резьбы в гайках.

Инструменты с правым углублением канавки чаще всего используются для создания профиля в глухих отверстиях. Стружка выдавливается назад, что предотвращает засорение.

Метчики с левыми винтовыми канавками применяются для нарезки резьбы в сквозных отверстиях. Стружка выталкивается вперед, защищая нарезанную резьбу от повреждений.

Дюймовые метчики обозначаются в дюймах, что пришло из США и Великобритании. Основной шаг резьбы определяется количеством ниток на 1 дюйм: чем больше значение, тем мельче шаг.

Среди дюймовых метчиков выделяются инструменты для нарезки резьбы в трубных соединениях, часто встречающихся в водоснабжении. Размеры таких метчиков указываются в дюймах, но со временем система обозначений утратила связь с реальными размерами, поэтому выбор инструмента осуществляется по таблицам (ГОСТ 6357-81 и ГОСТ 6111-81).

- Измерительная система – российские ГОСТы. Отечественные заводы ориентируются на миллиметры, за границей – на дюймы.

- Количество ниток для захода – одна, две или три, что влияет на интенсивность закручивания и прочность; наиболее распространены двухзаходные метчики.

- Геометрические характеристики профиля – круглый, квадратный, трапециевидный или треугольный.

- Направление витков – вправо или влево.

- Расположение нарезки – снаружи (шурупы) или изнутри (гайки).

- Форма поверхности – цилиндрическая или конусная, с расширением к шляпке (шурупы, саморезы) или одинаковым сечением (винты, болты).

- Назначение изделия – для подбора сверл под резьбу.

Эксперты в области машиностроения и металлообработки подчеркивают важность точного соблюдения размеров резьбы и соответствующих отверстий для нарезания резьбы. Правильный выбор диаметра отверстия является ключевым фактором для обеспечения надежного соединения и долговечности изделий. В таблицах размеров резьбы представлены стандарты, которые помогают инженерам и рабочим избежать ошибок при изготовлении деталей. Неправильные размеры могут привести к ослаблению соединений, что, в свою очередь, может вызвать аварии или поломки. Специалисты рекомендуют регулярно обновлять свои знания о метрических размерах и использовать актуальные таблицы, чтобы гарантировать высокое качество и безопасность производимых изделий.

Нарезание резьбы

По нормам взаимозаменяемости настоящий ГОСТ ссылается на нижеперечисленные международные и национальные системы стандартов.

| Диаметр резьбы (мм) | Диаметр отверстия для нарезания резьбы (мм) | Допуск на обработку (мм) |

|---|---|---|

| M3 | 2.5 | 0.1 – 0.2 |

| M4 | 3.3 | 0.1 – 0.2 |

| M5 | 4.2 | 0.1 – 0.2 |

| M6 | 5.0 | 0.1 – 0.3 |

| M8 | 6.8 | 0.2 – 0.3 |

| M10 | 8.5 | 0.2 – 0.4 |

| M12 | 10.2 | 0.3 – 0.5 |

| M14 | 12.0 | 0.3 – 0.5 |

| M16 | 14.0 | 0.4 – 0.6 |

| M20 | 17.0 | 0.5 – 0.7 |

Интересные факты

Вот несколько интересных фактов о размерах резьбы и отверстиях для нарезания резьбы:

-

Стандартизация резьбы: Метрическая резьба была стандартизирована в 1947 году и с тех пор используется во многих странах мира. Стандарты, такие как ISO 68 и ISO 965, определяют размеры и допуски для метрической резьбы, что обеспечивает совместимость и унификацию в производстве.

-

Размеры отверстий для нарезания резьбы: Для каждой метрической резьбы существует определенный размер отверстия, который необходимо просверлить перед нарезанием резьбы. Например, для резьбы M6 (с диаметром 6 мм) рекомендуется сверлить отверстие диаметром 5 мм. Это позволяет обеспечить правильное формирование резьбы и её прочность.

-

Разные типы резьбы: Существуют различные типы метрической резьбы, такие как обычная (M), мелкая (MF) и трубная (R). Каждая из них имеет свои особенности и применяется в различных областях, от машиностроения до сантехники. Например, трубная резьба используется для соединения труб и обеспечивает герметичность соединений.

Эти факты подчеркивают важность понимания размеров и стандартов резьбы в различных отраслях.

Как делается нарезание резьбы

Новички в слесарном деле часто интересуются, какой диаметр отверстия нужен для нарезки резьбы. Самый простой способ — использовать формулу:

Для большинства металлических материалов этого будет достаточно. Возможно, потребуется больше усилий в процессе, но результат будет удовлетворительным.

Например, для резьбы М6 диаметр сверла можно рассчитать по формуле: Dотв = 6 · 0,8 = 4,8 мм.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номинальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

|---|---|---|---|---|---|---|---|---|

| Шаг резьбы, мм | Теоретический внутренний диаметр, мм | Необходимый диаметр с учетом смятия, мм | Рекомендуемый диаметр сверла, мм | Шаг резьбы, мм | Теоретический внутренний диаметр, мм | Необходимый диаметр с учетом смятия, мм | Рекомендуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Все что нужно знать про трубные резьбы. Размеры. Таблицы. ГОСТ

| Размер резьбы | Шаг резьбы, мм | Число ниток на дюйм | Диаметры резьбы | |||

| Ряд 1 | Ряд 2 | d=D | d2=D2 | d1=D1 | ||

| 1/16″ | 0,907 | 28 | 7,723 | 7,142 | 6,561 | |

| 1/8″ | 9,728 | 9,147 | 8,566 | |||

| 1/4″ | 1,337 | 19 | 13,157 | 12,301 | 11,445 | |

| 3/8″ | 16,662 | 15,806 | 14,950 | |||

| 1/2″ | 1,814 | 14 | 20,955 | 19,793 | 18,631 | |

| 5/8″ | 22,911 | 20,749 | 20,587 | |||

| 3/4″ | 26,441 | 25,279 | 24,117 | |||

| 7/8″ | 30,201 | 29,0З9 | 27,877 | |||

| 1″ | 2,309 | 11 | 33,249 | 31,770 | 30,291 | |

| 1⅛» | 37,891 | 36,418 | 34,939 | |||

| 1¼» | 41,910 | 40,431 | 38,952 | |||

| 1⅜» | 44,323 | 42,844 | 41,365 | |||

| 1½» | 47,803 | 46,324 | 44,845 | |||

| 1¾» | 53,746 | 52,267 | 50,788 | |||

| 2″ | 59,614 | 58,135 | 56,656 | |||

| 2¼» | 65,710 | 64,231 | 62,762 | |||

| 2½» | 75,184 | 73,705 | 72,226 | |||

| 2¾» | 81,534 | 80,055 | 78,576 | |||

| 3″ | 87,884 | 86,405 | 84,926 | |||

| 3¼» | 93,980 | 92,501 | 91,022 | |||

| 3½» | 100,330 | 98,851 | 97,372 | |||

| 3¾» | 106,680 | 105,201 | 103,722 | |||

| 4″ | 113,030 | 111,551 | 110,072 | |||

| 4½» | 125,730 | 124,251 | 122,772 | |||

| 5″ | 138,430 | 136,951 | 135,472 | |||

| 5½» | 151,130 | 148,651 | 148,172 | |||

| 6″ | 163,830 | 162,351 | 160,872 | |||

Для охлаждения и смазывания поверхностей в процессе резки важно использовать смазочные материалы машинное мало, олифу, керосин и тому подобные.

Технологии нарезки

Цилиндрическая трубная резьба дюймового стандарта может быть выполнена вручную или механически.

Нарезка резьбы с помощью ручного инструмента, например метчика для внутренней резьбы или плашки для наружной, происходит поэтапно.

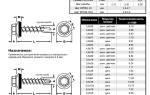

Диаметр сверла под резьбу: таблица, условия подбора сверл

| Диаметр резьбы в мм | М 6 | М 8 | М 10 | М 12 | М 14 | М 16 | М 18 | М 20 |

| Диаметр стержня в мм | 5,8 | 7,8 | 9,8 | 11,8 | 13,7 | 15,7 | 17,7 | 19,8 |

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1 0,25 мм.

Для нарезания резьбы используются специальные режущие инструменты — метчики (нарезание резьбы в отверстиях), плашки, лерки и клуппы (нарезание резьбы снаружи детали).

Плашка. Для изготовления винтовой нарезки на болтах служат плашки, которые можно рассматривать как крепко закаленную стальную гайку с прорезями, образующими режущие кромки.

Метчики для нарезания резьбы на станках называются машинными и имеют более полный профиль, иной профиль канавок и режущей кромки и иную форму хвостовика для крепления на станке.

| Диаметр резьбы в мм | М 6 | М 8 | М 10 | М 12 | М 14 | М 16 | М 18 | М 20 |

| Диаметр стержня в мм | 5,8 | 7,8 | 9,8 | 11,8 | 13,7 | 15,7 | 17,7 | 19,8 |

В таблице 2 приведены диаметры отверстий в металле под резьбы метрические, причем для мелкой резьбы (с более мелким шагом) диаметры отверстий будут меньше.

- ручными, для выполнения метрической (М1-М68), дюймовой – ¼-2ʺ, трубной – 1/8-2ʺ;

- машинно-ручными – насадки на сверлильные и прочие станки, используются для тех же размеров, что и ручные;

- гаечными, которые позволяют нарезать сквозной вариант для тонких деталей, с номинальными размерами 2-33 мм.

- Под нарезание метрической резьбы используют комплект стержней – метчиков:

- черновой, имеющий удлиненную заборную часть, состоящую из 6-8 витков, и маркирующийся одной риской у основания хвостовика;

- средний – с заборной частью средней длины в 3,5-5 витков, и маркировкой в виде двух рисок;

- чистовой имеет заборную часть всего в 2-3 витка, без рисок.

Диаметр стержня под резьбу м12

| Номинальный диаметр, мм | Шаг, мм | Размер отверстия, мм |

|---|---|---|

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Каждому значению соответствует определенный внешний диаметр, данные можно найти в справочной таблице.

Применение метчика

- ГОСТ 8724-2002. Здесь предложены стандартные требования по диаметрам и шагам. Наш отечественный норматив был издан еще во времена СССР, но затем дополнялся и обновлялся. В 2004 году был проверен на соответствие международной системе. Оказалось, что наши рамки значительно шире, мы рассматриваем как миниатюрные детали от 0,25 мм, так и большие – до 60 см. В то время как зарубежная номенклатура типизированных размеров варьируется в рамках от 1 до 300 мм.

- ГОСТ 9150-81. Здесь предлагаются нормы, по которым определяется взаимозаменяемость запасных частей. Ведь многие детальки входят если не идеально, то просто подходят и могут использоваться в быту.

- ГОСТ 16093-81. Определяет уровень точности, а также правила маркировки. Необходим скорее для изготовителей и в повседневной жизни не используется.

Какое сверло лучше использовать

Для резьбы М6 можно легко определить размер сверла для работы с металлом, применив предложенную формулу.

Размеры отверстий

Самым важным параметром соединений с помощью резьбы является соответствие гаек и резьбы. Значения более востребованных резьб с крупным шагом указаны в таблице ниже, где S — размер под ключ, e — ширина гайки, а m — ее высота.

От того, насколько глубокие канавки, зависит прочность соединения. Здесь тоже есть ограничения. Если болтик будет выполнен в миниатюре, то слишком сильный перепад между углублениями и гребнями делать нельзя, это повышает хрупкость.

Ошибки при нарезании резьбы и способы их предотвращения

Нарезание резьбы — это процесс, требующий высокой точности и аккуратности. Ошибки, возникающие в ходе этого процесса, могут привести к серьезным проблемам, таким как повреждение инструмента, ухудшение качества резьбы и даже поломка детали. Рассмотрим наиболее распространенные ошибки и способы их предотвращения.

1. Неправильный выбор инструмента. Использование неподходящего инструмента для нарезания резьбы может привести к некачественному результату. Например, если для нарезания метрической резьбы использовать инструмент, предназначенный для дюймовой, это может вызвать несоответствие размеров. Чтобы избежать этой ошибки, всегда проверяйте соответствие инструмента стандартам, указанным в таблицах размеров резьбы.

2. Неправильная установка заготовки. Если заготовка установлена неустойчиво или под неправильным углом, это может привести к перекосу резьбы. Для предотвращения этой ошибки убедитесь, что заготовка надежно закреплена в станке и правильно выровнена перед началом работы.

3. Неправильные параметры резания. Параметры резания, такие как скорость, подача и глубина резания, играют ключевую роль в качестве нарезаемой резьбы. Слишком высокая скорость может привести к перегреву и износу инструмента, а слишком низкая — к образованию заусенцев. Рекомендуется использовать таблицы, которые содержат оптимальные параметры для различных материалов и типов резьбы.

4. Игнорирование смазки. Недостаток смазки во время нарезания резьбы может привести к повышенному трению и перегреву, что негативно скажется на качестве резьбы и сроке службы инструмента. Используйте подходящие смазочные материалы, чтобы снизить трение и улучшить качество обработки.

5. Неправильная техника нарезания. Техника нарезания также имеет значение. Например, слишком сильное давление на инструмент может привести к его поломке или к образованию дефектов на резьбе. Следует применять равномерное и контролируемое усилие, а также периодически проверять состояние резьбы в процессе работы.

6. Отсутствие контроля размеров. Необходимо регулярно проверять размеры нарезаемой резьбы с помощью калипров и других измерительных инструментов. Это поможет избежать ошибок и гарантировать соответствие стандартам. Используйте таблицы размеров резьбы для сверки полученных результатов.

Соблюдение этих рекомендаций поможет значительно снизить вероятность ошибок при нарезании резьбы и обеспечит высокое качество конечного продукта. Помните, что тщательная подготовка и внимание к деталям — ключ к успешному выполнению работы.

Вопрос-ответ

Как выбрать правильный размер отверстия для нарезания резьбы?

При выборе размера отверстия для нарезания резьбы необходимо учитывать диаметр резьбы и шаг. Обычно для каждой метрической резьбы существуют стандартизированные размеры отверстий, которые можно найти в таблицах. Рекомендуется использовать таблицы, чтобы избежать ошибок и обеспечить точность нарезки.

Что такое шаг резьбы и как он влияет на размеры отверстий?

Шаг резьбы — это расстояние между соседними витками резьбы. Он влияет на размеры отверстий, так как для резьбы с большим шагом требуется большее отверстие, чтобы обеспечить правильное нарезание. Важно учитывать шаг при выборе диаметра отверстия, чтобы резьба была надежной и прочной.

Где можно найти таблицы размеров резьбы и отверстий?

Таблицы размеров резьбы и отверстий можно найти в специализированных справочниках, технической литературе, а также на многих инженерных и строительных сайтах. Эти таблицы содержат информацию о стандартных размерах, что позволяет легко подобрать необходимые параметры для нарезания резьбы.

Советы

СОВЕТ №1

Перед началом работы с резьбой обязательно ознакомьтесь с таблицей размеров резьбы. Это поможет вам выбрать правильный диаметр отверстия для нарезания резьбы и избежать ошибок, которые могут привести к повреждению материала.

СОВЕТ №2

Используйте сверла, соответствующие размерам, указанным в таблице для нарезания резьбы. Это обеспечит точность и качество нарезанной резьбы, а также продлит срок службы инструмента.

СОВЕТ №3

При нарезании резьбы следите за правильным углом наклона и глубиной резьбы. Неправильные параметры могут привести к некачественной резьбе и затруднить дальнейшую эксплуатацию соединений.

СОВЕТ №4

Не забывайте о смазке при нарезании резьбы. Использование специальной смазки поможет снизить трение, улучшить качество нарезки и продлить срок службы как резьбового инструмента, так и обрабатываемого материала.