В статье рассмотрим твердость по Бринеллю и представим таблицу для перевода значений между шкалами, например, из HB в HRC. Твердость — ключевой показатель прочности и износостойкости материалов, особенно в крепежных изделиях и черных металлах. Знание твердости помогает выбрать оптимальные материалы для различных применений, что важно для инженеров и специалистов в машиностроении и металлообработке.

Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ. Статьи компании «Группа компаний Теплый дом »

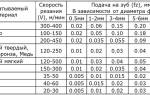

| Объект проверки | Математически рассчитанное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и ее сплавы | 5d^2, 10d^2, 30d^2 |

Этот метод применяется редко, так как твердость определяется по высоте отскока индикатора от поверхности.

Карбидный индентор используется для измерения твердости инструментальных сплавов. Шарик из стали подходит для оценки твердости древесины, меди, алюминия, дюралюминия, нержавеющей стали и стекла. Таким образом, твердомер находит применение не только в металлургии.

Если предыдущая методика считается классической, то эта более современная благодаря автоматизации. Точность измерений выше, а спектр применения расширен, что позволяет работать с прочными материалами.

Эксперты в области материаловедения подчеркивают важность твердости по Бринеллю для оценки качества крепежных изделий. Этот метод, основанный на измерении диаметра вмятины, оставленной шариком из стали или карбида, позволяет получить точные данные о механических свойствах материалов. В таблицах твердости по Бринеллю можно найти значения для различных сплавов и марок стали, что помогает инженерам и конструкторам выбирать оптимальные материалы для конкретных условий эксплуатации. Высокая твердость свидетельствует о способности изделия противостоять износу и деформациям, что особенно актуально в ответственных конструкциях. Таким образом, знание твердости по Бринеллю становится ключевым фактором при разработке и производстве надежных крепежных решений.

План исследования по методу Роквелла

| Материал крепежного изделия | Твердость по Бринеллю (HB) | Применение |

|---|---|---|

| Низкоуглеродистая сталь | 80-120 | Гвозди, шурупы общего назначения |

| Среднеуглеродистая сталь | 120-200 | Болты, гайки, винты средней прочности |

| Высокоуглеродистая сталь | 200-300 | Болты, гайки, винты высокой прочности, пружины |

| Нержавеющая сталь (аустенитная) | 150-250 | Крепеж для коррозионно-агрессивных сред |

| Латунь | 70-100 | Декоративные крепежные элементы |

| Дюралюминий | 50-80 | Легкие крепежные элементы |

Интересные факты

Вот несколько интересных фактов о твердости по Бринеллю и крепежных изделиях:

-

Метод Бринелля: Тест на твердость по Бринеллю был разработан шведским инженером Johan August Brinell в 1900 году. Он основывается на измерении диаметра вмятины, оставленной шариком из стали или карбида вольфрама, который вдавливается в поверхность материала под определенным давлением. Этот метод особенно полезен для оценки твердости материалов с крупнозернистой структурой.

-

Применение в крепежных изделиях: Твердость по Бринеллю часто используется для оценки качества крепежных изделий, таких как болты и гайки. Высокая твердость этих изделий важна для обеспечения их прочности и долговечности, особенно в условиях высоких нагрузок и агрессивных сред.

-

Сравнение с другими методами: Твердость по Бринеллю часто сравнивают с другими методами, такими как Роквелл и Виккерс. Каждый из этих методов имеет свои преимущества и недостатки. Например, метод Бринелля лучше подходит для материалов с низкой твердостью и крупной зернистостью, в то время как метод Роквелла более эффективен для быстрого тестирования твердых материалов.

Твердость деревянных напольных покрытий по Бринеллю и Янка

Сводки будут точными только при использовании одного и того же материала для всех пяти методов.

Шкала твердости Мооса

Шкала Мооса (минералогическая шкала твёрдости) представляет собой качественную порядковую шкалу, характерезующую стойкость различных минералов к царапанию. Используется для определения относительной твердости образцов минералов.

Шкала содержит 10 минералов в качестве эталонных, упорядочивая их в порядке возрастания твердости от очень мягкого (тальк) до очень твердого (алмаз).

Шкала Мооса создана в 1812 году и названа в честь изобретателя немецкого геолога и минеролога Фридриха Мооса. С тех пор было изобретено множество различных методов определения твердости: метод Бринеля, Кнупа, Роквелла, Шора, Виккерса.

Шкала Мооса получила широкое распространение т.к. метод определения твердости прост в исполнении, недорог и люди быстро его понимают.

Несмотря на недостаточную точность, шкала актуальна для полевых геологов, которые используют её для грубой идентификации минералов когда исследуются легко идентифицируемые образцы или когда нет возможности использовать более сложные тесты.

Некоторые используют легкодоступные предметы для быстрого испытания. Например геолог может иметь карманный нож, которым можно определить является ли образец тверже или мягче чем значение 5-6,5 по Моосу.

Твердость HRC. Число твердости инструментов и крепежа.

Сводки будут точными только при использовании одного и того же материала для всех пяти методов.

Какое оборудование подлежит сертификации?

Оборудованием называют совокупность аппаратов, машин, устройств, приспособлений, предназначенных для выполнения определенного перечня функций. Применяется.

Твердость стали: марки 3 и 30, 45 и 20. Твердость по Бринеллю и Роквеллу, Моосу и Виккерсу. Показатели HRC по разным шкалам, характеристики в состоянии поставки

| Полотна для ножовок, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (ударная часть, носок) | 50 – 57 HRC |

Вал или подшипник испытывают давление и нагрузки от центробежных сил и трения.

Относительное измерение твердости при помощи напильников

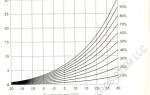

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Как измерить твердость металла по методике Роквелла: особенности

| Материал | Характеристики | В нв |

| Медь | Высокая пластичность, низкая прочность. Добавление легирующих элементов улучшает свойства. | 35 |

| Латунь | Сплав меди с цинком или оловом, более прочный и надежный. | 42 – 60 |

| Алюминий | Разные степени твердости и пластичности для различных условий. | 15 – 20 |

| Дюралюминий | Легкий сплав для авиации, включает медь, магний и марганец. | 70 |

| Титан | Исключительно прочный цветной металл. | 160 |

Точность обработки этих материалов выше, что расширяет их применение, включая высокопрочные сплавы.

Твердость по Бринеллю – суть метода

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Виды шкал по методу измерения

Число твердости по Роквеллу измеряется в условных единицах и показывает глубину вдавливания индентора при определенной нагрузке.

Твердость по Бринеллю

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливается в испытуемый образец под нагрузкой Р, приложенной в течение определенного времени.

При определении твердости по Бринеллю используют инденторы с завальцованными в них шариками следующих диаметров – 2,5; 5 или 10 мм. Шарики имеют твердость не менее 850 кгс/мм 2 .

С помощью метода Бринелля можно испытывать металлы с твердостью от НВ 8 до НВ 450, при большой твердости образца шарик индентора претерпевает остаточную деформацию на величину, превышающую стандартный допуск.

Минимальная толщина испытуемого образца должна быть не меньше 10-кратной глубины отпечатка. При известной величине НВ глубина отпечатка:

Расстояния от центра отпечатки до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков – не менее 4d (для металлов НВ 35 соответственно 3d и 6d).

Для определения твердости по Бринеллю применяют специальные приборы. На рис. 2. представлена схема прибора ТШ-2, широко используемого в лабораторной практике.

Основной недостаток метода Бринелля – отсутствие геометрического подобия отпечатков, что делает не строгим количественное сопоставление чисел твердости разных материалов, полученных при разных значениях отношения d/D.

P=P0+P1,

Число твердости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определенной нагрузкой.

При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по двум «шкалам» — А и С. При измерении по шкале А: Р0= 1Н, P1= 5Н, Р= 6Н, по шкале С: Р0=1Н, Р1=14Н, Р = 15Н. Число твердости выражается формулой HRC или HRA=100-l,

Таким образом, единица твердости по Роквеллу — безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Числа твердости по Роквеллу записываются так же как НВ: HRC 65, HRB 30, HRA 80 и так далее. Пределы измерения твердости по указанным шкалам приведены в таблице 1.

Передача движения от шпинделя к стрелкам индентора 9 производится посредством рычага 7 с соотношением плеч 1:5. Призма шпинделя упирается на винт 6 на рычаге 7. С помощью винта 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Взаводских и лабораторных условиях его ценность велика именно благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

Число твердости HV (записывается без размерности, например HV 230) определяют делением нагрузки в килограммах на площадь боковой поверхности полученного пирамидального отпечатка:

Таким образом, в результате испытания измеряют только диагональ восстановленного отпечатка. Зная использованную нагрузку, можно найти число твердости по специальным таблицам, составленным с использованием формулы (3).

Применение твердости по Бринеллю в различных отраслях промышленности

Твердость по Бринеллю является одним из наиболее распространенных методов измерения твердости материалов, особенно в металлургии и машиностроении. Этот метод основан на определении сопротивления материала вдавливанию шарика из закаленной стали или карбида вольфрама определенного диаметра под заданным давлением. Результаты измерений позволяют оценить механические свойства материалов, что особенно важно в различных отраслях промышленности.

В машиностроении твердость по Бринеллю используется для оценки качества и прочности деталей, таких как шестерни, валы и корпуса машин. Высокая твердость указывает на способность материала противостоять износу, что критично для долговечности и надежности механических систем. Например, в производстве автомобилей твердость деталей двигателя и трансмиссии должна соответствовать строгим стандартам, чтобы обеспечить их эффективную работу в условиях высоких нагрузок.

В строительной отрасли твердость по Бринеллю также играет важную роль. Стальные конструкции, используемые в строительстве мостов, зданий и других сооружений, должны обладать определенными механическими свойствами. Измерение твердости позволяет определить, насколько хорошо материал выдерживает нагрузки и воздействие внешней среды. Это особенно актуально для конструкций, подверженных коррозии или механическим повреждениям.

В производстве инструментов и режущих элементов твердость по Бринеллю является ключевым показателем. Инструменты, такие как сверла, фрезы и ножи, должны иметь высокую твердость для обеспечения их долговечности и эффективности. Измерение твердости позволяет производителям оптимизировать состав и обработку материалов, что в свою очередь влияет на производительность и качество конечного продукта.

Кроме того, в аэрокосмической и оборонной промышленности твердость по Бринеллю используется для оценки материалов, которые подвергаются экстремальным условиям эксплуатации. Например, детали самолетов и ракет должны быть не только легкими, но и прочными, чтобы выдерживать высокие температуры и давления. Тестирование твердости помогает выбрать наиболее подходящие материалы для таких критически важных приложений.

Таким образом, применение твердости по Бринеллю охватывает широкий спектр отраслей, от машиностроения до строительства и аэрокосмической промышленности. Этот метод измерения твердости позволяет обеспечить высокое качество и надежность продукции, что в свою очередь способствует повышению безопасности и эффективности различных процессов.

Вопрос-ответ

Какая твердость по Бринеллю?

Метод рекомендуется применять для материалов с твёрдостью до 450 HB. Твёрдость по Бринеллю зависит от нагрузки (обратный размерный эффект — англ.

Как определяется число твердости по Бринеллю?

Измерение твердости по Бринеллю происходит путем внедрения с определенной нагрузкой закаленного стального шарика (диаметром 2,5 мм, 5 мм или 10 мм) в поверхность испытуемого образца. В результате на поверхности образца получается отпечаток. С помощью лупы измеряют диаметр отпечатка.

Что означает твердость 60 HRC?

Ножи с высокой твердостью по Роквеллу, например, 59-60 HRC, известны своей исключительной твердостью, остротой и способностью долго сохранять кромку. Такие ножи идеально подходят для выполнения тяжелых работ, таких как рубка, нарезка, снятие шкур, где важны прочность и износостойкость.

Чем отличается HRC от HRB?

В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Советы

СОВЕТ №1

При выборе крепежных изделий обращайте внимание на твердость по Бринеллю, так как она влияет на прочность и долговечность материала. Используйте таблицы твердости, чтобы подобрать оптимальный вариант для вашего проекта.

СОВЕТ №2

Не забывайте учитывать условия эксплуатации крепежных изделий. Например, для работы в агрессивных средах выбирайте материалы с высокой твердостью и коррозионной стойкостью, чтобы избежать преждевременного разрушения.

СОВЕТ №3

При проведении испытаний на твердость по Бринеллю убедитесь, что используете правильное оборудование и методику. Неправильные измерения могут привести к ошибкам в выборе крепежа, что негативно скажется на качестве сборки.

СОВЕТ №4

Если вы не уверены в выборе твердости для конкретного применения, проконсультируйтесь с производителем или специалистом. Они могут предложить рекомендации на основе опыта и знаний о материалах.